涂层钛阳极加工流程与工艺

涂层钛阳极的加工流程与工艺通常包括以下主要步骤:

- 钛基材预处理

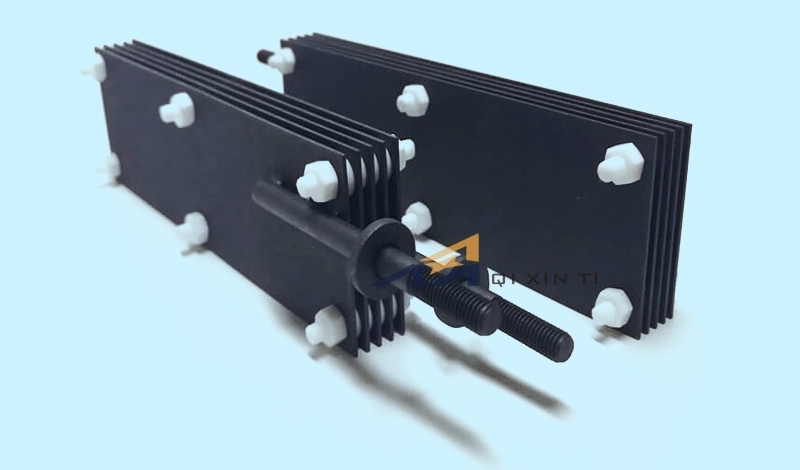

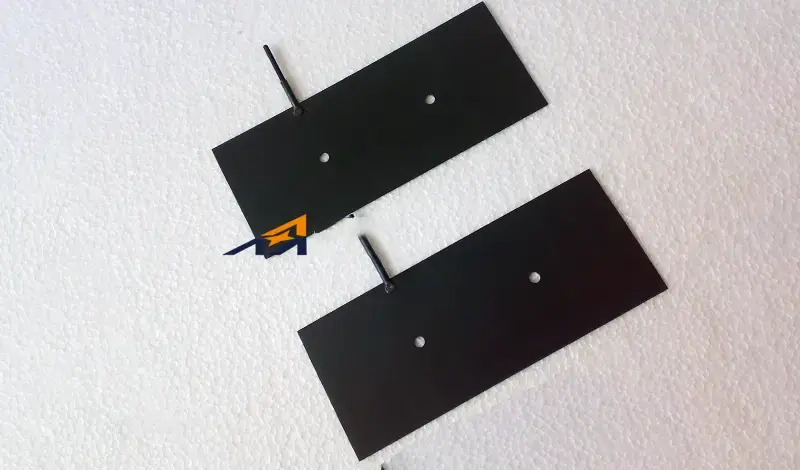

– 对钛基材(钛板、钛管、钛网、钛丝、钛网等)进行机械加工,切割、焊接等,使其达到所需的形状和尺寸。

– 进行喷沙和酸洗,去除表面的油污、氧化层和杂质,以获得清洁的表面及相应的粗糙度。 - 涂液制备

– 根据所需的涂层成分,精确称量各种贵金属及添加剂,并将其与适当的溶剂、粘结剂等混合,制备成相应贵金属的涂液。 - 涂覆

– 采用刷涂方法将涂液均匀地涂覆在预处理后的钛基材表面。 - 干燥

– 将涂覆后的钛阳极在适当的炉温度下进行干燥,去除涂液中的溶剂,使贵金属涂层初步固化。 - 烧结

– 将干燥后的钛阳极放入高温炉中进行烧结。在烧结过程中,涂层中的成分发生化学反应和物理变化,形成具有特定结构和性能的涂层。 - 后续处理

– 对烧结后的涂层钛阳极进行检查,如有缺陷进行修复。

– 进行性能测试,如电化学性能测试,以确保其符合要求。

加工过程中以下几个关键知识点需要注意:

涂液的成分和配比对于涂层的性能至关重要。不同的金属氧化物组合和比例会影响阳极的电催化活性、稳定性和寿命。涂覆的均匀性直接影响涂层的质量和性能一致性。需要控制涂覆的方法和工艺参数,以确保涂层厚度均匀、无缺陷。

烧结温度、时间和气氛的控制是决定涂层结构和性能的关键因素。

高温烧结过程中,如何控制涂层的厚度和均匀性?

在高温烧结过程中,控制涂层厚度和均匀性是关键。

- 涂覆工艺优化:在涂覆操作中,确保涂液的均匀性和稳定性。可以通过调整涂覆方法(如浸涂、喷涂或刷涂等)的参数,如涂覆速度、压力、角度等,来获得更均匀的涂层初始厚度。

- 精确控制涂液浓度和粘度:合适的涂液浓度和粘度有助于涂覆的均匀性。可以根据实际情况进行调整和优化。

- 预处理基材表面:确保钛基材表面清洁、平整,没有油污、氧化物及其他杂质,以提供良好的涂覆基础。

- 采用多次涂覆:如果一次涂覆难以达到所需厚度,可以进行多次涂覆,并在每次涂覆后进行适当的干燥和处理。

- 控制烧结温度和时间:精确控制烧结的温度和时间,避免温度过高或时间过长导致涂层过度烧结或不均匀收缩。不同的涂层材料可能有特定的最佳烧结温度范围,需要通过实验和测试来确定。

- 均匀的加热和温度分布:确保烧结炉内的加热均匀,避免局部温度过高或过低。可以采用合适的加热元件布置和炉内气氛循环等方式来实现。

- 监测和反馈:在烧结过程中,使用适当的监测设备(如热电偶等)实时监测温度分布,以便及时发现和调整不均匀的情况。

- 优化炉内气氛:某些情况下,炉内的气氛可能会影响涂层的烧结过程。控制合适的气氛成分和流量,有助于提高涂层的质量和均匀性。

- 制备标准样品:制作具有特定厚度和均匀性要求的标准样品,通过与标准样品的对比和分析,来评估和改进实际生产中的涂层质量。

- 经验和工艺积累:通过反复实验和生产实践,不断积累经验,优化工艺参数,以提高对涂层厚度和均匀性的控制能力。

不同的涂层材料和具体工艺可能会有所差异,因此需要根据实际情况进行调整和优化。同时,严格的质量控制和检测也是确保涂层厚度和均匀性符合要求的重要环节。