电解法制备次氯酸钠消毒剂的原理、特点与应用现状

电解制氯原理

次氯酸钠是高效广谱的含氯杀菌消毒剂,在杀灭病菌与病毒中发挥着重要作用。次氯酸钠通过水解生成次氯酸(HClO)和氯离子起到杀菌消毒作用。HClO的作用原理有2个方面:破坏细胞壁、病毒外壳,因其分子小、呈电中性,进入生物体内与菌(病毒)体核酸、蛋白和酶等发生氧化反应,进而杀死病原微生物;反应产物氯离子通过改变细菌和病毒体的渗透压使其丧失活性最终死亡。

次氯酸钠的现场制备包括盐水精制、软水处理、盐水电解、次氯酸钠脱气储存等工序,最终制成次氯酸钠液体。电解工序通常在无隔膜电解槽中进行。阳极一般选用表面涂有钌铱等金属氧化物涂层的钛基体电极,阴极采用耐腐蚀性好的钛电极。市面上常见的发生器设备型号中的数字代表每小时产生总有效氯克数(有效氯产率),其中,有效氯是指与每升产生的次氯酸钠溶液所具有的氧化能力相当的氯气质量。该指标可用来定量表示消毒效果。根据法拉第定律,电解槽每通过1 A·h的电量,有效氯的理论生成量为1.323 g。

次氯酸钠电解制备过程的安全防护

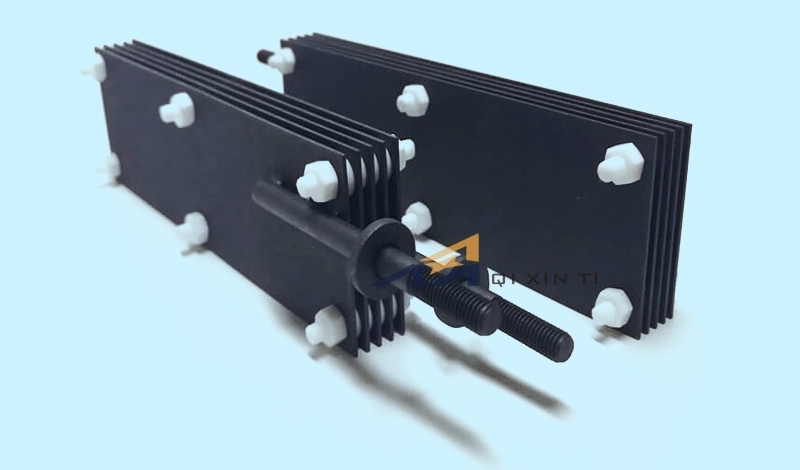

次氯酸钠发生器的设计与制造须遵循《次氯酸钠发生器》(GB 12176-1990)、《次氯酸钠发生器安全与卫生标准》(GB 28233-2011)和《供配电系统设计规+范》(GB 50052-2009)等技术标准及设计规范。使用前,应对操作人员进行严格的技术和安全培训,确保安全生产操作。发生器装配有排氢系统和氢气检测报警系统。工作过程中,应将电解产生的氢气及时排放进大气中,避免爆炸危险。通过风机可将其浓度稀释至1%以下,设备间也能保持通风良好。电解槽电极是现场制备次氯酸钠设备的核心部件,需定期清洗维护,以免电极结垢引起电解槽能耗升高或产能下降。清洗时,应避免损害钛阳极的表面涂层,产生的酸性废水排放前需中和处理。

次氯酸钠消毒液应根据使用需要现场制备,并贮存在阴凉干燥处,远离火源,不得与易燃物接触或与还原物质共储共运。消毒液制成后,存放时间不宜超过24 h,在使用前先测定有效氯含量。消毒液外观应清澈透明或浅黄色,无可见杂质和分层沉淀,原液pH为8~10。

电解制氯消毒过程的主要影响因素

在电解制氯消毒过程中,电极材料、氯离子浓度、电流密度、处理时间、电解液、反应器结构、水动力条件及循环方式等都会影响电化学消毒效率。电极材料的电势窗、析氯性能、产自由基能力等为选择电极时需要重点考虑的因素。目前,成熟稳定的阳极材料主要为涂有多种贵金属氧化物的钛电极,阴极材料主要有钛和不锈钢。氯离子浓度的提高可增加水中活性氯含量;电流密度的提高可促进电化学反应及活性物种生成,提高杀菌效率,但过高也会加剧水解副反应,降低电流效率;从能耗角度考虑,电流密度大小还应与反应时间统筹考虑。酸性环境(pH < 6)有利于提高HClO浓度,而通常HClO杀菌效力是ClO−的80~100倍。反应器结构、电极形状和排布、电极间距等会影响电场强度、传质效率、水力流态和一次性投资费用。循环流电化学消毒相比单向流更适用于氯离子含量较低的二次水箱水的消毒,且低流量下(6 L·min−1,二次水箱蓄水量为10 m3)细菌的灭活效果比高流量下(14 L·min−1)的略好。

电解制氯用钛阳极

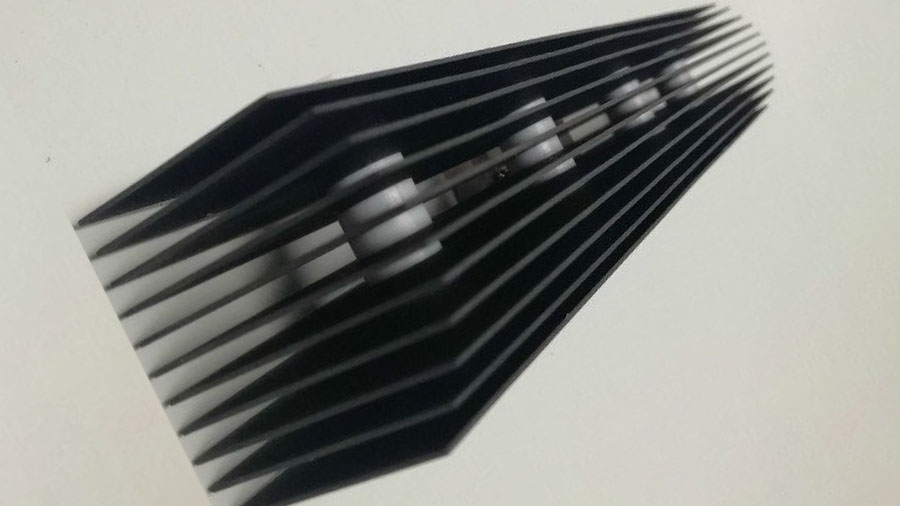

电解制氯用钛阳极作为电解制氯过程中的关键部件,其独特的结构和工作机制对电解效率和产品质量起着决定性作用。电解制氯用钛阳极是一种典型的双层复合结构,主要由金属基体和基体上的涂层两部分组成。

电解制氯用钛阳极的金属基体通常采用工业纯钛,如 TA1、TA2 等。钛具有一系列优异的性能,使其成为制作阳极基体的理想材料。钛的耐腐蚀性极强,在大多数化学环境中都能保持稳定。在电解饱和食盐水的强腐蚀性环境中,钛基体能够抵抗氯离子、氢氧根离子以及其他杂质离子的侵蚀,长期保持结构完整性。这是因为钛表面会自然形成一层致密的氧化膜,这层氧化膜能够阻止进一步的化学反应,从而保护钛基体不被腐蚀。钛还具有较高的机械强度和良好的加工性能,能够承受电解过程中的机械应力和热应力,并且易于加工成各种形状和尺寸的电极,以满足不同电解槽的需求。例如,在大型氯碱工业电解槽中,钛阳极可以被加工成平板状、网状或管状等不同结构,以提高电极的表面积和反应活性。

电解制氯用钛阳极的涂层是其实现高效电催化的关键组成部分。涂层主要由贵金属钌铱氧化物构成。这些氧化物通过热分解法的制备工艺,均匀地涂覆在钛基体表面。涂层中的贵金属氧化物具有良好的导电性和化学稳定性,能够有效地降低析氯和析氧反应的过电位。例如,钌氧化物对析氯反应具有良好的催化活性,能够使氯离子在较低的电位下发生氧化反应生成氯气,从而降低了电解过程中的能耗。非贵金属氧化物的加入则可以改善涂层的机械性能和化学稳定性,增强涂层与钛基体之间的结合力。例如,锡氧化物可以提高涂层的硬度和耐磨性,减少涂层在电解过程中的磨损和脱落,提高其在恶劣环境下的耐腐蚀性能。